当社の販亮を行っている商品の中に発泡したプラスチック(樹脂)製品がいくつかあります。

発泡製品は"プラスチックフォーム"、"発泡体"、"スポンジ"等、さまざまな呼称があります。

ホームページに掲載されている発泡体の商品は当社グループの工場で生産または加工を行っているもので、ホームページ上では一般の方々にはなじみのない言葉

(用語)で説明がなされている箇所がいくつかあります。

このページでは解りづらい言葉を説明しながら、また、生産工程も画像を加えて説明を行っていきます。

また、業務用をお求めの方々のお問い合わせの際の仕様の指定のご参考になりましたら、幸いです。

| EVA | エチレン・酢酸ビニル共重合体のことで、当社の発泡品の樹脂原料です。一般には発泡体の樹脂原料としてはポリスチレンやウレタンなど がよく使われていますが、当社製品の場合は殆どがEVAを樹脂原料としています。EVA樹脂発泡体は靴底、床マット、目地材、バスマットなどによく使用さ れています。 |

|---|---|

| 配合比 | EVA発泡体では、ポリエチレンとEVAの配合比率は製品物性を決めるに非常に重要です。ポリエチレンとEVA樹脂はよく混ざりま す.配合比は"プレンド比"とも呼ばれます。 |

| MI | メルトフローインデックスは樹脂の溶融時の樹脂の流動性の目安で、加工性や製品物性に重要な数値です。"エムアイ"、"メルトイン デックス"とも呼ばれています。 |

| 発泡剤 | 当社製品の場合、樹脂原料に発泡剤を混入させて発泡型粋内で加熱した時に熱分解して気体を発生させて発泡体を生産しています。 |

| 架橋剤 | 樹脂中への架橋剤の混入により樹脂の分子間を結合させて弾性や強靱性を付与します。また、発泡した各気泡の周囲に弾性や強靱性が加わ ることによりEVA発泡材特有の強靱な形状回復性が得られます。 |

| 充填材 | 前記の発泡剤や架橋剤のような活性剤ではありません。樹脂原料に混入して、重さや硬さ、製品価格を調整する目的で使用します。 |

| 着色材 | 製品の色彩付与に用います。 |

| 消臭剤 | EVA架橋発泡体は、製造後数日~数ヶ月間架橋剤や樹脂の匂いが残ります。当社では、その匂いを和らげる場合にパーカードックスを用 いています。 |

| 気泡 | 当社の発泡体は連続性のない独立した気泡が無数にむらなく分散しています。いわゆる、独立気泡体です。気泡の大きさは非常に徴細なも のを得意としています。 |

| 発泡倍率 | 発泡前後のそれぞれの密度の比で、発泡前の密度を発泡後の見かけ密度で割った数値です。但し、当社製品の場合は発泡材を構成する成分 が樹脂のみでなく充填材があるので、硬度でも物性を比較する必要があります。 |

| プロック発泡 | 当社の発泡体は殆どが密閉された型枠内で加熱することにより発泡成形されるプロック成形を用いたバッチ生産方式のプロック発泡体で す。 |

| スキン | 発泡体表面の皮膜層のことです。充実性が高いので、スキンを残すことにより耐磨耗性や表面の強靭性が付与されます。発泡体特有のノン スリップ性や風合いを使用目的とする場合はスキン層を取り去りますが、当社の場合漉き加工で行っています。 |

| 硬度 | 硬さ試験の数値で単位は度です。測定の時に厚さによって数値が変わることがあるので、約5cmの厚さで測定します。当社では、目的に 合わせて高度を調整して生産しています。 |

| シポ | 発泡体表面の凹凸模様のことです。工ンポス、トッビングとも呼ばれます。当社の場合、発泡成形時の金型の凹凸模様がそのまま使われる 場合と後付の場合があります。 |

| 渡きと割り | 「漉き」は水平な切断で均一な厚さを得るために行い、「割り」は垂直切断で耳(端の不要部を切除すると共に所定の長さや幅を得るため に行います。 |

|

1.バンバリーミキサー(ポリマーブレンドと添加剤の配合と混練) 計量された各樹脂(プラスチック)原料と着色材、発泡剤、架橋剤、消具剤、充填材などがこのバンバリーミキサーに投入され混練りされます。勿論、樹脂のプ レンドの粗練りも同時に行われます。 |

|---|---|

|

2.カレンダーロール(十分な練り込み) バンバリーミキサーで混練された配合物がこのカレンダーロールで更に十分に練りこまれます。 |

|

3.サイジングカレンダーロール(発泡基材のシート化) カレンダーロールで十分に練りこまれた配合物がカレンダー間の距離と回転圧力で均一な厚さのシート状物に加工されます。同時にカレンダー上の幅寄板の間を 流れることにより均一な幅のシートにもなります。 つまり、均一な厚みとの発泡成形(プラスチックフォーム)用のシート基材が出来上がります。(後方のロールは次工程の冷却ロールです。) |

| 4.冷却ロール(シート基材の冷却) 均一な厚みと幅に調整された発泡成形用シート状物は操作盤奥に見えるロール(実際は5本ロールです。)で冷却されます。 |

|

|

5.裁断盤(シートの長さ方向の裁断) 冷却されたシート状物は冷却ロール(画像の中央のロール)から送られて(画像手前の)ステージに載置されて指定の長さに切断されます。これで発泡成形用 シート状物の生産、即ち、前工程が終わります。 |

| 6.発泡成形機(発泡成形用シート状物の投入) この非常に大きな装置が発泡成形機です。開いている各盤面とその上の型枠内に発泡成形用シートを計算された枚数入れます。 |

|

|

7.発泡成形機(型締めと加圧・加熱) 発泡型枠(金型)が閉じられて1200tの荷重(型締め圧力)が掛かった状態で加熱されます。加熱温度は発泡剤の熱分解温度以上にすることで、シート内部 に配合された発泡剤が分解して気泡が発生します。そのまま加熱を続けて全体にムラなく発泡が行わせます。 |

|

8.養生棚(発泡体の養生) 発泡成形機から取り出された発泡体は棚の上で十分に冷却が行われます。プラスチックの発泡体なので極めて断熱性が高いため完全な冷却には数日掛かります。 |

|

9.静置(完全な冷却) 縦横共にサイジングされた発泡体は目的に応じて、打ち抜き(トムソン加工など)やシポ付け(紋付け加工、トッビング、エンポス加工)がなされますが、特に 重要なのが厚さをそろえたり、スキンを取り去る漉き加工です。 このようにスライスマシンに掛けて、表面(スキン)を剥ぎ取ったり、所定の厚さに揃えたりします。漉き加工は厚さを揃えるといった大事な工程のため、一回 の機械の通しではなく複数回の通しとなります。 以上のように、当社グループでは原料から最終加工までグループエ場で全て行っています。 |

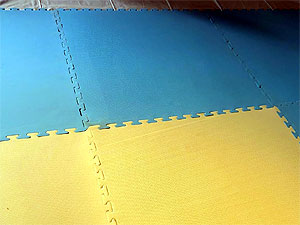

| 幼児・学用活動マット 重歩行、重量物設置、スポーツ用マット |

このマットはキリスト教系の教会からのご依頼で造ったものです。教会内でお子様たちが寝泊りや学習するためのジョイントマットです。

机や椅子の重さに沈み込んだりしないように強い弾性を付与しました。また、寝泊りを考えて、表面に柔らかさを出すために表裏両面を漉いてスキン層を取り除

きました。色は目が疲れないように草色としました。   |

|---|